Les turbomachines ne seront jamais simples à optimiser mais des progrès décisifs ont récemment été accomplis qui permettent de prédire leur efficacité. En utilisant les outils de simulation les plus avancés, les ingénieurs sont désormais capables d’améliorer significativement l’ensemble des performances – énergétiques, thermiques et mécaniques – de leurs systèmes.

Brad Hutchinson

Vice President of Industry Marketing, Turbomachinery, ANSYS Inc.

On attend des ingénieurs qu’ils améliorent l’efficacité énergétique et réduisent la consommation des plus de 3 millions de turbomachines recensées dans le monde. C’est énorme. Mais, en réalité, le défi ne s’arrête pas là. Il s’agit en effet d’améliorer aussi l’ensemble des équipements associés, qu’ils brûlent le carburant directement (comme les turbines à gaz) ; qu’ils consomment l’énergie pour faire fonctionner les machines (comme les compresseurs industriels) ; ou qu’ils extraient l’énergie générée par un écoulement (comme les turbines hydrauliques).

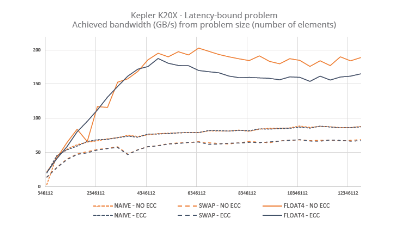

Il est prouvé que d’infimes améliorations de la consommation de carburant se traduisent immédiatement en avantages économiques. Les experts estiment qu’avec seulement 1 % d’amélioration du rendement du carburant, on pourrait faire économiser 30 milliards de dollars à l’industrie mondiale de l’aviation commerciale d’ici 15 ans. Avec une même amélioration de 1 %, le parc mondial des centrales à gaz pourrait quant à lui économiser jusqu’à 66 milliards de dollars [1].

Mais le rendement énergétique a beau être une préoccupation universellement partagée, il n’est pas la seule priorité des spécialistes en turbomachines. Chaque jour, les ingénieurs doivent conjuguer les souhaits de rendement ou d’économies de carburant avec quantité d’autres facteurs visant à la réduction des coûts ou à l’amélioration des performances.

Prenons l’exemple de l’aviation : selon l’Association du transport aérien international (IATA), en 2013, les dépenses en carburant sont estimées à 31 % environ des dépenses totales des compagnies aériennes dans le monde [2] ; or, les 67 % restants relèvent d’applications qui pourraient elles aussi être optimisées. Pour rester compétitives, les compagnies aériennes s’efforcent de faire des économies à tous les niveaux, y compris celui de la maintenance des avions. Chaque innovation cherchant à accroître le rendement énergétique et à réduire la consommation de carburant doit aussi satisfaire quantité d’autres critères de performance. C’est le cas des nouveaux matériaux composites censés alléger la structure des avions. Ces matériaux composites doivent pouvoir faire la preuve de leur résistance dans le temps pour réduire les coûts de maintenance et de réparation sur la durée de vie de l’appareil. Par ailleurs, ils doivent être suffisamment robustes pour garantir la sécurité des passagers dans toutes les conditions de vol.

Les ingénieurs spécialistes des turbomachines pour l’automobile, pour les centrales de production d’énergie et d’autres applications sont tous confrontés aux mêmes défis techniques, qui imposent des compromis délicats. La quête universelle d’un meilleur rendement est certes au centre de toutes les attentions et bénéficie d’une part importante des investissements en R&D, mais il ne s’agit toutefois que d’une considération de performance parmi d’autres. Les ingénieurs qui conçoivent des turbomachines sont également confrontés à l’obligation d’optimiser la fiabilité, la sécurité, la flexibilité de fonctionnement, le bruit, les conditions de maintenance, l’impact environnemental et les délais de mise sur le marché.

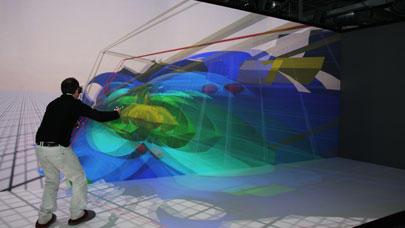

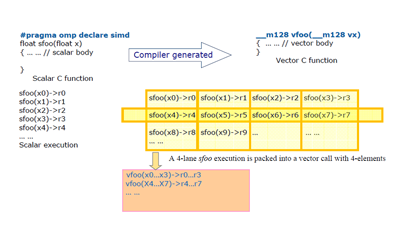

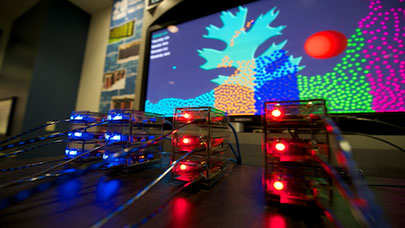

Sollicités depuis longtemps pour améliorer la performance des turbomachines, les ingénieurs de ce secteur sont parmi les premiers à avoir perçu l’intérêt et la puissance des technologies de simulation numérique. Dès les premières utilisations de la simulation, ils ont compris quels étaient les avantages à pouvoir concevoir, tester et valider des systèmes avancés dans un monde virtuel où les coûts et les risques sont réduits. La possibilité d’identifier les problèmes de performance au plus tôt, avant d’engager de lourds investissements d’argent et de temps dans le prototypage, a ainsi permis d’incroyables progrès, par l’amélioration continue de la robustesse et l’introduction d’innovations venant accroître les performances dès la phase de conception.

Les outils de CAO aident à identifier les meilleurs compromis de performances avec un niveau de détail élevé. Les ingénieurs constatent instantanément ce que différentes options d’amélioration de l’efficacité énergétique (l’augmentation des températures de combustion par exemple) ont comme effet sur les critères de performance, la robustesse des matériaux, leur résistance dans le temps, etc. La simulation numérique est donc une source d’information qui aide à prendre les meilleures décisions et qui a déjà contribué au développement de nombreuses avancées importantes de la technologie des turbomachines.

[1] Evans, P.C.; Annunziata, M. – Industrial Internet: Pushing the Boundaries of Minds and Machines, GE, November 26, 2012.

[2] Fact Sheet: Fuel.

More around this topic...

© HPC Today 2024 - All rights reserved.

Thank you for reading HPC Today.