C’est l’exemple-type de l’apport du HPC au processus industriel : en généralisant la conception par modélisation, Brembo, marque phare du freinage automobile haut de gamme, améliore ses produits, sa compétitivité et sa profitabilité…

Fondée en 1961, Brembo a su rapidement établir son nom comme synonyme d’excellence en matière de freinage automobile et de sécurité active sur la route. En quelques 30 années, le petit atelier de mécanique se transforme en une entreprise de taille internationale cotée à la bourse de Milan. Aujourd’hui mondialisée, Brembo opère sur trois continents, produit dans 15 pays différents et exporte vers 70 marchés étrangers, comptant plus de 7000 employés pour un chiffre d’affaires d’environ 1.5 milliard d’euros – dont 10 % environ sont investis en recherche et développement. C’est dans ce domaine, précisément, que Brembo se singularise.

Du road-test à la simulation intégrale

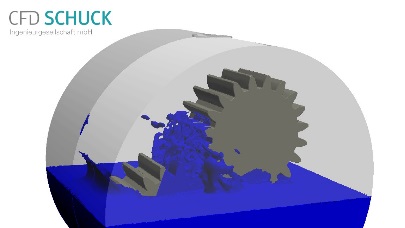

Le lancement d’un système de freinage, qu’il s’agisse de véhicules de grande série, de voitures de prestige ou de machine de course, passe nécessairement par le road-test. C’est en effet lors de cette phase critique que le travail des designers et des ingénieurs se concrétise, avec des critères de tolérance qui, sécurité oblige, sont proches de zéro. Du point de vue industriel, cette phase est également cruciale car elle détermine le temps de mise sur le marché d’un nouveau produit, dans un contexte industriel où la compétition est féroce et les donneurs d’ordres plus qu’exigeants. Or, une mise sur le marché ne peut se faire qu’après un certain nombre de validations techniques rigoureuses, parmi lesquelles des analyses approfondies de dynamique des fluides, de dissipation thermique et de résilience aux vibrations.

Le problème est que, pour les systèmes de freinage automobiles, ces analyses sont si complexes qu’elles ne peuvent être réalisées “à la main”. Quelle que soit l’expérience des ingénieurs, les méthodes traditionnelles ne peuvent plus aujourd’hui garantir que tout fonctionnera selon le cahier des charges de départ. C’est la raison pour laquelle Brembo s’est doté d’une plateforme de simulation sophistiquée, capable de reproduire, dans toutes les conditions d’utilisation, les réactions des disques, maîtres-cylindres et pistons qui composent principalement un “frein” tel qu’on l’entend quand on n’est pas du métier. Principal avantage : les modèles obtenus permettent de prédire le niveau de performance des nouveaux produits en amont du road-test, d’où un cycle de conception-développement sensiblement optimisé.

De la station de travail à la grappe de serveurs

“Quand nous avons commencé à utiliser nos propres modèles sur notre propre plateforme, nous réalisions grosso modo un test par jour” se souvient Paolo Crovetti, Directeur IT de Brembo. “Seule une petite poignée de nos collaborateurs savaient utiliser le système, si bien que, une fois la simulation lancée, nos ingénieurs devaient en quelque sorte vaquer à d’autres occupations en attendant les résultats des tests. Malgré ces inconvénients, notre système de simulation s’est vite révélé indispensable à toutes les étapes de conception. Nous avons donc cherché à tirer avantage de toutes les ressources informatiques dont nous disposions, et très vite à améliorer les performances de notre plateforme.“

C’est ainsi que, d’années en années, Brembo a renouvelé ses stations de travail à mesure que de nouvelles générations de processeurs étaient disponibles. “Nous étions en demande de toute augmentation de puissance de calcul possible” explique P. Crovetti. “C’est la capacité des machines qui constituait le principal goulet d’étranglement dans notre processus de design. Et ce fut le cas jusqu’à ce que nous adoptions un autre schéma de configuration, avec au centre des serveurs Xeon multicœurs équipés de disques SSD. Au départ, nous avons testé une implémentation mono-serveur puis, rapidement, nous nous sommes constitué un cluster de quatre serveurs capable de supporter jusqu’à 100 utilisateurs dont une majorité d’ingénieurs et de techniciens.“

Avec ce changement de plateforme, Brembo a pu également modifier son environnement logiciel de design – en faisant notamment le choix de Nastran (MSC Software) et de Star-CCM (CD-Adapco). Et là, ce fut une sorte de révolution – aux dires des utilisateurs – en termes de rapidité donc de confort de travail. Les gains de temps mesurés, qu’il s’agisse de calcul ou de simulation visuelle, ont immédiatement atteint 66 % en moyenne avec, selon le logiciel ou l’application considérée, des pointes à plus de 5X. “Rien d’étonnant à cela“, poursuit Paolo Crovetti, “si l’on part du principe que l’infrastructure matérielle détermine très fortement les temps de réponse de ce type d’application. En revanche, cette corrélation nous contraint à coller de très près à l’évolution technologique. Pour nous comme pour nos clients, c’est aujourd’hui une quasi obligation.“

Des vecteurs élargis

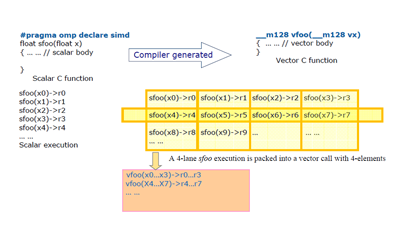

Parmi les ressources techniques ayant eu le plus fort impact sur le niveau de performance de la plateforme dans son ensemble, Paolo Crovetti cite d’emblée le jeu d’instructions AVX (Advanced Vector Extensions) des Xeon “classiques”, dont les deux caractéristiques principales sont une largeur de 256 bits et une optimisation poussée de l’arithmétique en virgule flottante. Avec des vecteurs plus larges, toutes les opérations de design sont impactées – analyse mathématique, traitement des datasets, imagerie… – dès lors que la volumétrie des données atteint un certain seuil. A lui seul, selon les ingénieurs de Brembo, AVX compte pour environ 10 % des améliorations obtenues.

Une fois l’ensemble en production, c’est toute la chaîne de développement produit qui s’est trouvée transformée. L’approche par simulation a cessé d’être une technique de résolution de problèmes – utilisée principalement lorsque un défaut sur un système de freinage devait être identifié, analysé puis corrigé – pour devenir partie intégrante des premières phases de design. En permettant aux équipes d’ingénieurs d’identifier les faiblesses potentielles des nouveaux systèmes très tôt au cours de leur cycle de conception, le fameux “time to market” évoqué plus haut s’est trouvé significativement réduit.

De 1 à 100 simulations par jour

Car, précise Paolo Crovetti, “notre cluster nous permet aujourd’hui de lancer une centaine de simulations par jour là où, comme je vous le disais, nous étions limités à une encore très récemment. De ce fait, nos designers sont devenus encore plus exigeants en matière de performance produits. En plus d’accélérer la mise sur le marché de nos nouveaux systèmes et d’améliorer leur efficacité, le fait que tout ce qui sort de nos bureaux d’études soit analysé jusqu’au moindre détail se traduit par de réels gains de fiabilité – ce qui, bien sûr, ravit nos clients…“

Pour l’ensemble des ingénieurs de Brembo, l’avenir se profile sous les couleurs de Xeon Phi. Les investissements techniques réalisés sur la plateforme Xeon actuelle vont bénéficier de l’apport de l’accélération x86 matérielle, d’autant que Dell, fournisseur IT de l’entreprise, propose une offre très largement déclinable en fonction des besoins spécifiques de ses clients HPC. L’objectif, c’est de rendre plus autonomes et plus productifs encore les ingénieurs, que ceux-ci travaillent pour la marque, pour le département compétition ou pour une des six autres marques du groupe. “Nous n’avons pas le choix, nous devons prendre ce virage-là aussi“, affirme Paolo Crovetti en souriant, “mais ne vous y trompez pas, nous sommes très impatients de vivre ce nouveau saut quantitatif en matière de puissance – pour les possibilités d’excellence qu’il nous ouvre, pour les perspectives de performances accrues qu’il promet à nos produits et, plus globalement, pour l’amélioration de la sécurité des conducteurs qui nous font confiance.“

More around this topic...

© HPC Today 2024 - All rights reserved.

Thank you for reading HPC Today.